Walcarka do blachy to nieodzowne urządzenie w przemyśle metalurgicznym, umożliwiające precyzyjne formowanie metalu w płaskie arkusze o pożądanej grubości. Dzięki zastosowaniu specjalnych walców, maszyna ta jest w stanie przetwarzać surowe materiały w produkty gotowe do dalszej obróbki lub bezpośredniego wykorzystania w produkcji. Pozwala to na efektywne i ekonomiczne dostosowanie właściwości mechanicznych blachy do specyficznych potrzeb różnych branż, od motoryzacji po budownictwo. Dowiedz się, jakie procesy technologiczne stoją za działaniem walcarki i jakie korzyści przynosi jej zastosowanie.

Co to jest walcarka do blachy i jakie ma zastosowanie w przemyśle

Walcarka do blachy to specjalistyczne urządzenie przemysłowe, które służy do kształtowania blach poprzez ich walcowanie. Proces ten polega na formowaniu materiału za pomocą obracających się walców, które zmieniają jego grubość i kształt. Walcarki są nieodzownym elementem w wielu branżach, takich jak motoryzacja, budownictwo czy produkcja maszyn.

Podstawowym zadaniem walcarek jest przetwarzanie blach w różnorodne formy, które mogą być wykorzystywane w dalszych etapach produkcji. Dzięki nim możliwe jest uzyskanie blach o dokładnie określonych parametrach, co jest kluczowe dla jakości końcowego produktu. Walcarki znajdują zastosowanie zarówno w dużych zakładach przemysłowych, jak i w mniejszych warsztatach.

W przemyśle motoryzacyjnym walcarki są używane do produkcji elementów karoserii, takich jak drzwi czy maski samochodowe. W budownictwie z kolei, walcowane blachy są wykorzystywane do produkcji pokryć dachowych oraz konstrukcji stalowych. Dzięki wszechstronności walcarek, możliwe jest dostosowanie procesu do specyficznych potrzeb każdej z branż.

Walcarki odgrywają kluczową rolę również w przemyśle energetycznym, gdzie są używane do produkcji elementów turbin wiatrowych oraz innych komponentów infrastruktury energetycznej. Dzięki precyzyjnemu walcowaniu możliwe jest uzyskanie elementów o wysokiej wytrzymałości i trwałości, co jest niezbędne w tej branży.

Współczesne walcarki są wyposażone w zaawansowane systemy sterowania, które pozwalają na dokładną kontrolę procesu walcowania. Dzięki temu możliwe jest osiągnięcie wysokiej jakości produktów przy jednoczesnym zredukowaniu strat materiałowych. Nowoczesne technologie pozwalają także na automatyzację wielu etapów procesu, co zwiększa efektywność produkcji.

Podsumowując, walcarka do blachy to niezbędne narzędzie w wielu gałęziach przemysłu, umożliwiające produkcję elementów o wysokiej jakości i precyzji. Jej zastosowanie wpływa na podniesienie standardów produkcji oraz umożliwia tworzenie bardziej zaawansowanych technologicznie produktów.

Jak działa walcarka – zasada działania i mechanizm walcowania

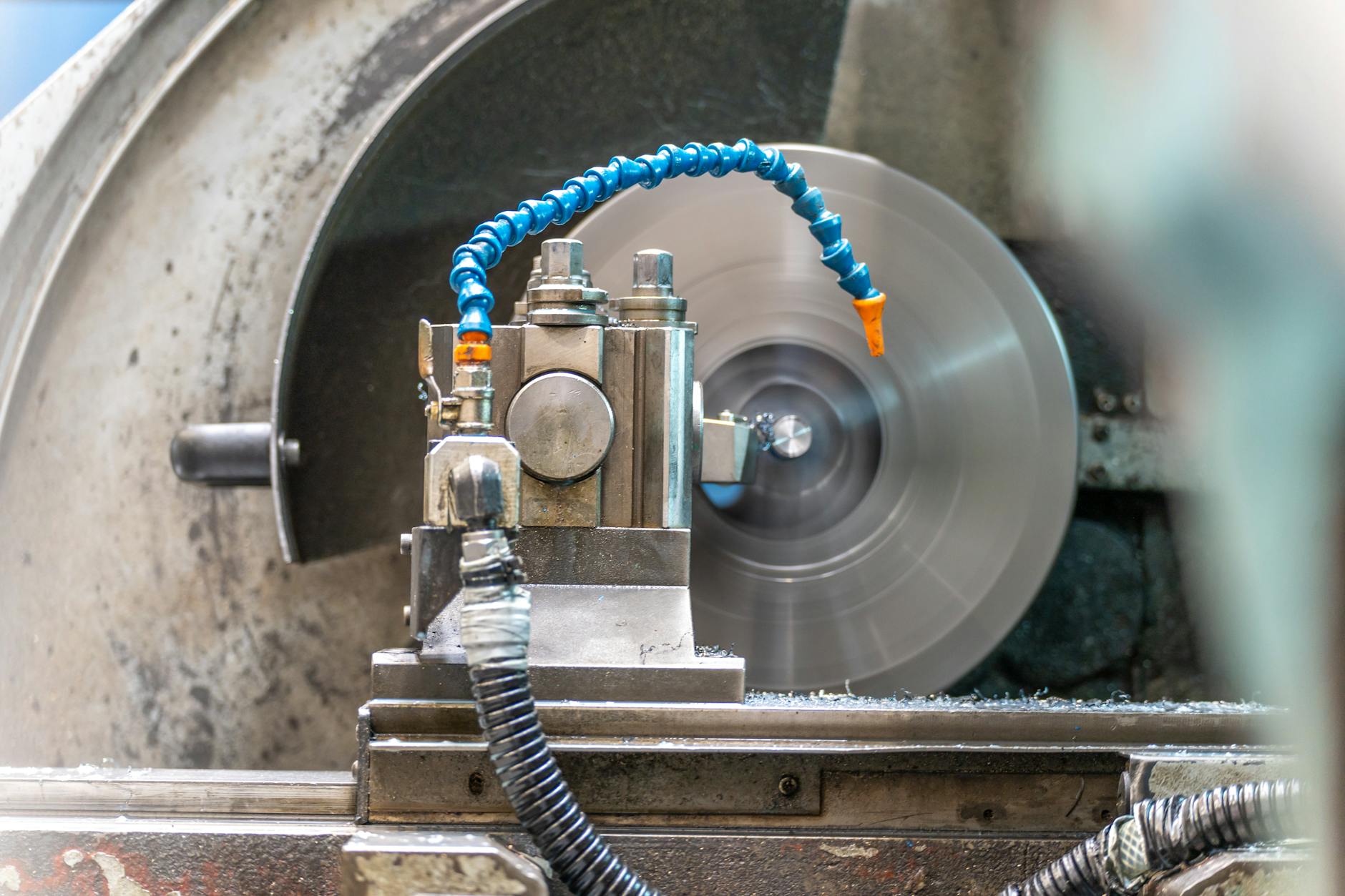

Działanie walcarki opiera się na wykorzystaniu systemu obracających się walców, które przesuwają materiał pomiędzy sobą, zmieniając jego grubość i kształt. Proces ten jest znany jako walcowanie. Walce mogą być ustawione w różny sposób w zależności od wymagań produkcyjnych i rodzaju materiału.

Podstawowym elementem każdej walcarki są walce, które mogą być wykonane z różnych materiałów, takich jak stal czy żeliwo. Ważne jest, aby były one odpowiednio dobrane do rodzaju przetwarzanego materiału oraz wymaganego efektu końcowego. Walce mogą być gładkie lub posiadać specjalne wzory, które nadają blachom pożądany kształt.

W zależności od konstrukcji, walcarki mogą być wyposażone w dwa lub więcej walców. Najczęściej spotykane są urządzenia z trzema lub czterema walcami, które pozwalają na bardziej precyzyjne kontrolowanie procesu. Układ trójwalcowy jest często stosowany do gięcia blach w kształt cylindryczny.

Proces walcowania rozpoczyna się od podania blachy pomiędzy walce. Następnie, dzięki obrotowi walców, blacha jest przeciągana przez urządzenie, co prowadzi do zmiany jej grubości i kształtu. Cały proces jest ściśle kontrolowany za pomocą systemów sterowania, które pozwalają na dokładne ustalenie parametrów pracy walcarek.

Ważnym aspektem działania walcarek jest możliwość regulacji odległości pomiędzy walcami. Pozwala to na dostosowanie procesu do różnej grubości blachy oraz uzyskanie dokładnie określonych wymiarów końcowych. Dzięki temu możliwe jest produkcja elementów o bardzo wysokiej precyzji.

Zasada działania walcarek jest stosunkowo prosta, jednak wymaga dużej precyzji i doświadczenia ze strony operatora. Dzięki nowoczesnym technologiom wiele procesów można zautomatyzować, co zwiększa efektywność i bezpieczeństwo pracy z urządzeniem.

Rodzaje walcarek do blachy – wybór odpowiedniego urządzenia

Na rynku dostępne są różne rodzaje walcarek do blachy, które różnią się konstrukcją oraz zakresem zastosowań. Wybór odpowiedniego urządzenia zależy od specyfiki produkcji oraz wymagań dotyczących przetwarzanych materiałów. Do najpopularniejszych typów należą walcarki dwu-, trzy- oraz czterowalcowe.

Walcarki dwuwalcowe są najprostszym typem urządzeń i często stosowane są w mniejszych zakładach produkcyjnych. Składają się z dwóch równoległych walców, pomiędzy którymi przechodzi materiał. Są one odpowiednie do prostych procesów kształtowania blachy.

Z kolei walcarki trójwalcowe charakteryzują się dodatkowymi możliwościami regulacji procesu dzięki obecności trzeciego walca. Umożliwiają one bardziej skomplikowane kształtowanie blachy i są często stosowane do produkcji elementów o złożonych kształtach.

Najbardziej zaawansowane technologicznie są walcarki czterowalcowe, które pozwalają na precyzyjne kontrolowanie procesu walcowania i uzyskiwanie bardzo skomplikowanych form. Dzięki dodatkowym możliwościom regulacji zapewniają one najwyższą jakość przetwarzanych materiałów.

Przy wyborze odpowiedniej walcarki warto również zwrócić uwagę na jej dodatkowe funkcje, takie jak automatyczne systemy sterowania czy możliwość integracji z innymi urządzeniami produkcyjnymi. Te cechy mogą znacząco zwiększyć efektywność pracy oraz jakość końcowego produktu.

Kolejnym ważnym kryterium wyboru jest wielkość i wydajność urządzenia. W zależności od potrzeb produkcyjnych można zdecydować się na mniejsze modele, które zajmują mniej miejsca, lub większe maszyny przeznaczone do masowej produkcji.

Proces walcowania – jak uzyskać pożądany kształt i grubość blachy

Aby uzyskać pożądany kształt i grubość blachy podczas procesu walcowania, konieczne jest dokładne zaplanowanie wszystkich etapów produkcji. Proces ten zaczyna się od wyboru odpowiednich parametrów pracy walcarek oraz przygotowania materiału do obróbki. Kluczowe znaczenie ma tutaj dostosowanie ustawień maszyny do specyfiki danego projektu.

Jednym z najważniejszych kroków w procesie walcowania jest właściwe ustawienie odległości pomiędzy walcami. Od tego zależy finalna grubość przetwarzanej blachy oraz jej wytrzymałość mechaniczna. Operatorzy muszą dokładnie kontrolować te parametry, aby uniknąć błędów produkcyjnych.

Podczas samego procesu ważne jest również monitorowanie prędkości obrotowej walców oraz siły nacisku. Zbyt duża prędkość może prowadzić do uszkodzeń materiału, natomiast niewystarczający nacisk nie zapewni odpowiedniej zmiany grubości. Wszystkie te czynniki muszą być starannie wyważone.

Niezbędnym elementem skutecznego procesu walcowania jest także odpowiednie chłodzenie materiału. Podczas intensywnej obróbki blacha może się nagrzewać, co wpływa na jej właściwości mechaniczne. Dlatego ważne jest zapewnienie efektywnego systemu chłodzenia, który zapobiegnie przegrzewaniu się materiału.

Przy bardziej skomplikowanych projektach często stosuje się dodatkowe technologie wspomagające proces walcowania. Mogą to być na przykład systemy laserowe do precyzyjnego pomiaru grubości blachy czy walcarka do blachy, które umożliwiają automatyczne dostosowywanie parametrów pracy maszyny w czasie rzeczywistym.

Ostatecznie sukces procesu walcowania zależy od doświadczenia operatora oraz jakości używanego sprzętu. Nowoczesne technologie pozwalają jednak na coraz większą automatyzację tego procesu, co zwiększa jego efektywność i jakość uzyskiwanych produktów.

Zalety i możliwości zastosowania walcarek w różnych branżach

Zastosowanie walcarek do blachy przynosi wiele korzyści dla przemysłu, a ich zalety są szczególnie widoczne w kontekście wysokiej precyzji oraz efektywności produkcji. Dzięki nim możliwe jest uzyskanie elementów o bardzo dokładnych wymiarach, co ma kluczowe znaczenie dla jakości końcowego produktu.

Walcarki umożliwiają także znaczną redukcję strat materiałowych podczas produkcji. Dzięki precyzyjnej kontroli procesu można minimalizować ilość odpadu, co przekłada się na niższe koszty produkcji oraz większą oszczędność surowców.

Kolejną zaletą korzystania z walcarek jest ich wszechstronność zastosowań. Mogą być one wykorzystywane do produkcji szerokiego zakresu produktów – od prostych elementów konstrukcyjnych po skomplikowane komponenty maszynowe czy motoryzacyjne.

Dzięki nowoczesnym technologiom wiele procesów związanych z obsługą walcarek można zautomatyzować, co znacząco zwiększa efektywność pracy oraz bezpieczeństwo operatorów. Automatyzacja pozwala również na lepsze wykorzystanie zasobów ludzkich oraz szybsze realizowanie zamówień.

Zastosowanie walcarek ma również pozytywny wpływ na środowisko naturalne. Dzięki możliwości recyklingu materiałów oraz redukcji strat surowców przyczyniają się one do zmniejszenia negatywnego wpływu przemysłu na środowisko.

W różnych branżach przemysłowych zastosowanie walcarek przekłada się na podniesienie standardów produkcji oraz możliwość tworzenia bardziej zaawansowanych technologicznie produktów. Ich obecność w procesie produkcyjnym jest więc nie tylko korzyścią ekonomiczną, ale także strategicznym atutem konkurencyjnym dla wielu firm.